9º Ep - Tanques em Aço Vitrificado

Tempo de leitura: aproximadamente 13m11s

Os tanques são construídos usando painéis de aço vitrificado, o que os torna fáceis de montar e altamente resistentes à corrosão. Eles são muito duráveis e não exigem muitos gastos com manutenção. Esses tanques são usados em vários projetos, como reatores anaeróbios e em outras aplicações diferentes.

Tanques em Aço Vitrificado

Os tanques são construídos usando painéis de aço vitrificado, o que os torna fáceis de montar e altamente resistentes à corrosão. Eles são muito duráveis e não exigem muitos gastos com manutenção. Esses tanques são usados em vários projetos, como reatores anaeróbios e em outras aplicações diferentes.

O que é um Tanque em Aço Vitrificado?

Um tanque em aço vitrificado é uma estrutura composta por painéis feitos de aço, que são laminados no tamanho necessário e revestidos com esmalte (vidro) especial. Esses painéis são montados no local de instalação, aparafusados e selados com um material específico.

Os tanques em aço vitrificado são fabricados com medidas precisas em termos de diâmetro, e são construídos em seções de 1,44 metros de altura. É possível personalizar o diâmetro de acordo com as necessidades específicas, desde que seja solicitado com antecedência.

Quais são as dimensões das chapas e dos tanques?

As chapas padronizadas para a fabricação dos tanques têm medidas específicas. As dimensões efetivas das chapas são de aproximadamente 1.571 mm de largura por 1.440 mm de altura, e de 2.094 mm de largura por 1.440 mm de altura. Essas medidas se referem às distâncias entre as áreas onde os parafusos são fixados.

Já as dimensões brutas das chapas padronizadas são um pouco maiores. Elas têm cerca de 1.737 mm de largura por 1.500 mm de altura, e 2.260 mm de largura por 1.500 mm de altura. Essas medidas correspondem às dimensões totais das chapas, incluindo as bordas.

Essas dimensões são importantes para garantir que as chapas se encaixem corretamente durante a montagem dos tanques, permitindo a fixação adequada e a formação de uma estrutura sólida.

Como são produzidos os painéis (chapas) em aço Vitrificado?

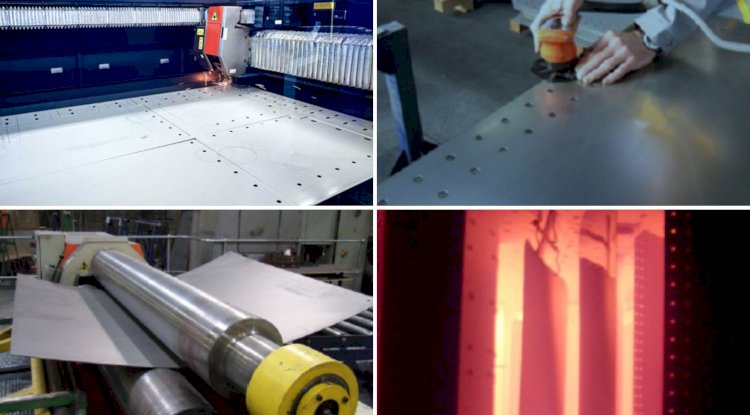

A produção de chapas de aço vitrificado, utilizadas em tanques, silos e embarcações, é um processo complexo que envolve diversas etapas. Cada uma delas é de extrema importância para garantir a alta qualidade dos painéis. A seguir, apresentaremos em sete passos as principais etapas desse processo de fabricação, com base nas informações fornecidas pela GLS Tanks.

Passo 1: Corte a laser → Inicialmente, as placas de aço cruas, com espessuras variando de 2mm a 10mm, são cortadas usando tecnologia de laser. Esse processo garante precisão e qualidade nos cortes das chapas.

Passo 2: Arredondamento dos cantos → Dependendo da solicitação do cliente, as bordas das chapas também podem passar por um processo de arredondamento. Isso é feito para proporcionar um acabamento mais suave e seguro, evitando bordas afiadas.

Passo 3: Escovação e calandragem → Após o corte, as folhas de aço passam por uma etapa de escovação e calandragem. Nesse processo, as superfícies das chapas são escovadas e preparadas para receber o esmalte. A escovação ajuda a remover impurezas e a garantir uma aderência adequada do esmalte à superfície.

Passo 4: Aplicação do pó de vidro → O processo PUESTA é utilizado para combinar o pó de vidro com as chapas de aço cruas. Esse processo ocorre por meio de uma aplicação eletrostática, onde o pó adere à superfície da chapa de forma uniforme. O pó de vidro é fundamental para o processo de vitrificação, proporcionando resistência estrutural e proteção contra corrosão.

Passo 5: Esmaltação → Nesta etapa crucial, o pó de vitrificação S700 é aplicado à chapa de aço. Em seguida, as chapas entram em um forno especial de esmaltação, onde são expostas a uma temperatura aproximada de 840°C. Sob essa alta temperatura, o pó de vidro derrete e funde-se à chapa de aço, formando uma camada resistente e duradoura. Essa camada garante a aderência homogênea do esmalte, unindo a resistência estrutural do aço com a proteção contra corrosão do vidro.

Passo 6: Inspeção → Após o processo de esmaltação, os painéis passam por uma inspeção rigorosa. A primeira etapa é a inspeção dos poros, realizada por meio de um teste de continuidade de acordo com a norma EN-28765. Além disso, uma inspeção visual detalhada é conduzida por funcionários qualificados. Essas verificações garantem a qualidade e integridade dos painéis antes de serem utilizados.

Passo 7: Embalagem → Antes de serem embalados, os painéis recebem uma proteção de borda para garantir sua segurança durante o transporte. Em seguida, os pacotes de painéis são preparados para o embarque, concluindo o processo de fabricação.

A fabricação de chapas de aço vitrificado é um processo que envolve uma sequência cuidadosa de etapas. Desde o corte a laser até a inspeção final, cada passo é fundamental para garantir a qualidade e a durabilidade dos painéis. A utilização do pó de vidro e o processo de esmaltação conferem à chapa de aço uma camada resistente e protetora. Esses painéis são amplamente utilizados em diversas aplicações, proporcionando segurança e eficiência em tanques, silos e embarcações.

Como é feito o controle de qualidade na fabricação?

Durante todo o processo de fabricação, todas as peças passam por um rigoroso controle de qualidade. Especificamente, a etapa de vitrificação é submetida a um controle de qualidade rigoroso de acordo com as normas estabelecidas pela European Enamel Authority. Abaixo, estão listados alguns testes realizados para garantir a qualidade da camada de esmalte (vitrificação):

-

- Medição da espessura do revestimento do esmalte (vitrificação): É feita a medição da espessura da camada de esmalte de acordo com padrões internacionais específicos, como o EUROCODE EN 1993/ISO 28765/2001, EN ISO 2178, EN ISO 2360, EEA 8.6.7, EN ISO 1463 e EN 14430.

- Determinação da resistência a ácidos: São realizados testes para avaliar a resistência do esmalte a ácidos, como o ácido cítrico, em temperatura ambiente e em fervura. Esses testes seguem normas como a ISO 8290, ISO 28706-1:2008 Cláusula 9, ISO 2742, ISO 2743, ISO 2733 e ISO 28706-1:2008 Cláusula 10.

- Determinação da resistência à água fervente ou vapor: Testes são realizados para avaliar a resistência do esmalte à água fervente ou ao vapor, de acordo com normas como a ISO 2744, ISO 2733 e ISO 28706-1:2008 Cláusula 13.

- Determinação da aderência: É feita uma avaliação da aderência do esmalte à superfície da peça, seguindo o Anexo D da norma EN 10209.

- Determinação da porosidade: Realiza-se um teste de alta voltagem para avaliar a porosidade do esmalte, conforme a norma ISO 2726.

- Determinação da resistência ao hidróxido de sódio a 80°C: São realizados testes para avaliar a resistência do esmalte ao hidróxido de sódio em temperatura de 80°C, seguindo as normas ISO 2734, ISO 2745 e ISO 28706-1:2008 Cláusula 9.

- Além desses testes específicos, também é realizada uma avaliação visual detalhada para garantir a qualidade estética do produto final.

Esses são apenas alguns dos testes e avaliações realizados para assegurar a qualidade do esmalte (vitrificação) e a durabilidade do produto, atendendo aos altos padrões de qualidade estabelecidos.

Como é feita a montagem dos tanques?

Após a construção da base do tanque, as placas laterais chamadas de "deep rebate" são posicionadas, niveladas e fixadas na estrutura do tanque fornecida pela GLS TANKS.

A montagem do tanque pode ser realizada utilizando macacos mecânicos de elevação, guindastes, plataformas elevatórias e andaimes tubulares. Entre as placas que formam o lado do tanque, é aplicado um selante especial à base de poliuretano nas áreas de contato. Esse selante funciona como uma junta e ajuda a garantir a estanqueidade do tanque. Ele também é usado em todas as conexões entre as placas laterais. Os parafusos que unem as placas são apertados com uma ferramenta elétrica calibrada para garantir o ajuste correto das porcas e parafusos.

Após a montagem completa do tanque e o tempo necessário para a cura do selante de poliuretano, é realizado o Teste Hidrostático de acordo com o padrão API STANDARD 650. Caso ocorra algum vazamento localizado nas placas, o que é muito raro, os parafusos na área afetada são reapertados manualmente.

A equipe responsável pela montagem do tanque é composta por diferentes profissionais, como o Coordenador Geral, Engenheiro de Campo, Encarregado da Frente de Trabalho/Supervisor de Montagem Especialista, Montadores e Ajudantes. Todos os membros da equipe são devidamente registrados e atendem aos critérios trabalhistas, além de possuírem a qualificação mínima necessária para realizar suas respectivas atividades.

No local da montagem, é estabelecido um canteiro de obras que atende às necessidades da equipe. Esse canteiro de obras inclui, no mínimo, um container para armazenamento de materiais e um banheiro químico. Se necessário, outras estruturas de suporte podem ser instaladas, respeitando as obrigações da contratada.

Em resumo: a montagem é rápida, limpa, precisa e sem soldas ou pinturas em campo. Para tanques de 2.000 m³ a montagem ocorre em 30 dias úteis e para tanques de 5.000 m³ em 60 dias úteis.

Quais são os benefícios do uso de Tanque em Aço Vitrificado?

Os tanques de aço vitrificado oferecem várias vantagens. Eles são protegidos contra corrosão pelo revestimento de vidro, que também os torna resistentes a impactos e abrasão. Além disso, possuem uma superfície higiênica, livre de bactérias, e são capazes de suportar altas temperaturas. Com uma vida útil de mais de 35 anos, esses tanques são livres de manutenção regular, proporcionando uma solução confiável e durável para armazenamento de líquidos e materiais.

De acordo com o fabricante, entre os principais benefícios destacam-se:

-

- Proteção contra corrosão: O vidro forma uma camada que protege o aço da corrosão;

- Resistência a impactos e abrasão: O revestimento de vidro confere ao tanque uma superfície resistente a impactos e ao desgaste;

- Superfície higiênica: A superfície do tanque é higiênica, o que significa que não há proliferação de bactérias;

- Resistência a altas temperaturas: O material utilizado é resistente a temperaturas elevadas;

- Vida útil superior a 35 anos: O tanque é projetado para ter uma vida útil longa;

- Livre de manutenção: O tanque não requer manutenção regular.

Case de destaque

Reator UASB em aço vitrificado montado e Campo Grande - MT.

O projeto do reator UASB foi o resultado de uma parceria entre a Eurotanks, Aegea e Montatech (Armando). O equipamento está em pleno funcionamento, proporcionando uma solução eficiente e sustentável para o tratamento de efluentes.

Para mais informações:

EUROTANKS - Com mais de 8 anos de experiência no mercado nacional de saneamento, tendo atendido as maiores empresas de saneamento do País, além de prefeituras e autarquias estaduais e grandes complexos industriais privados, oferecemos a melhor e mais econômica solução em reservação disponível, com um leque de serviços variado, abrangendo além das estruturas de reservação de água potável, esgoto e biogás, todas as obras complementares a implantação do reservatório infraestrutura civil, fundações, urbanização, adutoras, e sistemas de controle elétricos e hidráulicos, podendo oferecer ao cliente um escopo “turn key” de qualquer centro de reservação necessário.

-

- Endereço: Av. Marques de São Vicente, 446 - sala 105 – CEP 01139-000 - Várzea da Barra Funda/SP

- Telefones: +55 (11) 98238-7623; +55 (11) 99444-3463

- E-mail: contato@eurotanks.com.br

- Acesse: Eurotanks

Confira todos os episódios da Série Especial - Equipamentos para a área do Biogás

Uma série de reportagens especiais com o objetivo de apresentar equipamentos, ferramentas e softwares para trabalhar com digestão anaeróbia, produção de biogás e biometano.

⇒ 1º Episódio - Analisador de Biogás GEM5000 da Landtec

⇒ 2º Episódio - Sonda Multigás

⇒ 4º Episódio - Tubo do Eudiômetro

⇒ 5º Episódio - Alimentadores de Substratos Sólidos

⇒ 7º Episódio - Analisador de Biogás Optima 7 Biogas da MRU

Gostou do assunto?

Quer saber mais sobre o biogás no Brasil?

Copyright © 2018 - 2023 Todos os direitos reservados - Portal Energia e Biogás ®

AVISO! O espaço para comentários é destinado ao debate saudável de ideias. Não serão aceitas postagens com expressões inapropriadas ou agressões pessoais à equipe da publicação, a outro usuário ou a qualquer grupo ou indivíduo identificado. Caso isso ocorra, nos reservamos o direito de apagar o comentário para manter um ambiente respeitoso para a discussão.